自動車のエンジン電装・配線・回路の基本

■ 複雑化した自動車電装をひも解くカギ

クラウン・センチュリークラスになると使用されているハーネス(電気配線)の数は2000を超え、その総延長は3Kmを超えるそうです。排ガス規制後に燃料噴射の電子制御化が急速に進むとCPUやセンサを繋ぐ電装が自動車の電化の複雑さを加速させました。時期を前後して快適性の向上も貪欲に追及されるようになり、パワーウィンドウ、アンテナ、ミラー、シート、スライドドア、ステアリングのパワーアシスト、ドアロック、ナビゲーション、ETC、とにかく考え付く装備は片っ端から電動化されてきました。だいたい考えてみればハイブリッドだ、EVだと、原動力自身も電気化される時代になりました。運転さえも技術的には完全自動化が可能なレベルにあるとかないとかいう話も聞きます。制御するのはセンサでありコンピュータであり、つまりは電気。もはや運転手が居眠りすると起こしてくれたり、衝突しそうになるとブレーキかけてくれる車も普通に売られているそうで。。

そんなオール電化時代に全く逆行する話になりますが、そもそも車の電装にはあると便利だけどなくてもなんとかなるものと、ないと車が動かないものがあります。ここでは電装回路の”旧皮質”ともいうべき究極的に必要かつ基本的なエンジン電装回路に絞って、その仕組みと原理を整理してみました。様々な機能や回路が付け足されて複雑怪奇にみえる電装系の核心部分がみえると、不思議とその他の回路の系統の区別や理解も整理がついてくるというツボの部分ではないかと思います。

■ エンジン電装の本来の姿

コンピュータを使っていない車の場合、車の走行に最低限必要な電装(エンジンエレクトリカル)は基本的には以下の3系統(但し、燃料ポンプが機械式でなく電磁ポンプの場合には4系統?)ではないでしょうか:即ち① エンジンを始動する回路 ②圧縮混合気に点火する回路 ③発電してバッテリに充電する回路 (④燃料を圧送するポンプの回路)。

突き詰めて考えると①の始動に関してはかつては手動のクランキングでエンジンを始動する車もありましたし、小排気量の単車などではいわゆるキックによる始動、マニュアルミッションの4輪では押し掛けという手動始動テクもあります。また③の発電についても、とりあえず短時間動かせはいいということであればフル充電のバッテリーがあれば発電がなくても1時間ぐらいは普通に車動かすことができる場合もあります。だから本当の究極と言う意味では②だけという考え方もありますが、この3セットがそろって初めて始動して走り続けるという基本動作が一通りできるようになるわけで、この3セットの回路と仕組みを理解することを目標としたいと思います。

① 始動系 セルモータ、マグネットスイッチ

② 点火系 コイル、ディストリビュータ、スパークプラグ

③ 充電系 オルタネータ、レギュレータ

それぞれのパーツのどの端子に何をつなぐ、という配線方法をおさえれば部品交換には対応できるかもしれませんが、それだけではトラブル時の応用もききません。前置きしたように作動原理や理屈を整理しながら作業の要点を整理してみることにします。

■ 始動系回路 配線図:

理屈を知らないまま、線と線をやみくもに繋いでいても面白くありません。実作業の前に理屈の整理から。エンジン始動のための回路は2つあります。ひとつはスタータモータ自身を回転させるための電流を流す回路。エンジン始動のクランキングには強大なトルクが必要なため、大電流が流れます。もうひとつはこの大電流のON-OFFを室内からコントロールするためのマグネットスイッチの回路。マグネットスイッチはスタータモータ用の電流のON-OFFと同時にレバーを介してセルのピニオンギアを押し出し、フライホイールとセルモータのピニオンギアとの物理的断続(噛みあわせ)もコントロールしています。

実際にはスタータモータとマグネットスイッチは一体となっています。どちらの回路もマイナス側はスタータの固定ボルトを通じてエンジンブロックもしくはミッションのケースに接地アースされているので、セルモータ本体につながっている配線は2本のみ。大電流が流れるスタータモータ回路はバッテリから太いケーブルが直接配線されているので、簡単に区別がつきます。マグネットスイッチの回路はセルの回転の間だけ接続し、エンジンの始動と同時にOFFにする必要があるので、ボタン式やリターンスプリングのついたスイッチとした方が扱いやすくなります。

不動車や長期放置車両の場合、キーをひねってもカチンという音だけで、セルがまわらない場合があります。これはマグネットスイッチのレバーが固着しているとかフライホイールとモータのギアが噛み込んでしまっていることが原因の場合が多いです。ハンマの柄などでこづくと何事もなかったかのように復活することも多いです。また、セルモータの回転には強大な電流が必要となるので回路のケーブルの劣化や端子・接続部の接触の不良によって、セルの回転、始動が極端ににぶくなってしまいますので注意が必要です。

また、基本ですが不動車ではセルの始動の前にエンジンにオイルが入っているか、プーリーにレンチをかけてクランキングさせることができるか(エンジン自身は固着していないか)等、セルや回路以外の要素はあらかじめチェックしておく必要があります。

■ 点火系回路 配線図:

無事セルが回ったら、次は点火系統にトライしてみます。

やはり、まずは理屈をおさえましょう。点火系統もおおまかには2つの回路からできています。ひとつは点火コイル内にあるコイル(1次コイル)に電流を断続的に流す回路。もうひとつは、この1次コイルに電流が遮断されたときに、電磁誘導作用によりコイル内のもうひとつのコイル(2次コイル)に発生する12000V~15000Vの高圧電流が流れる回路。実際に火花を飛ばすのはこの高圧電流の方で、接続にはハイテンションコードと呼ばれる専用のケーブルが使われています。1次コイル側の回路は12Vの電流の断続のタイミングをコントロールすることで火花の飛ぶタイミングを制御します。

イグニッションコイル

2次コイルに高電圧の発生する原理は、電磁石の自己誘導作用、相互誘導作用という現象を利用しています。一般的な現象として、コイルに電流を流すと磁力が発生しますが、この電流を遮断すると、一時的に磁力を保とうとする力が作用して逆起電力と呼ばれる電圧が生じます(自己誘導)。また、コイルのそばにコイルをおいて片方のコイルに電流の変化(=磁力の増減)が発生すると、もうひとつのコイルに起電力と呼ばれる力が生じて電圧が発生します(相互誘導作用)。さらにその2つのコイルの巻き数に差をつけると発生電圧にも差が生じさせることができます。1次コイルで電流遮断時に起電力により発生する電圧は300Vにものぼり、さらにこの電圧発生による相互誘導作用で2次コイルには12000V~15000Vの高圧電流を発生させることができます。(後述のトランジスタ点火では、この1次コイルの逆起電流がトランジスタを破壊しないようにダイオードが用いられます)

ディストリビュータ (デスビ)

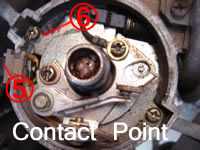

ディストリビュータはキャップ部分とボディの部分で別々の役割を果たしています。ボディ部分のカムとコンタクトポイントは接点を開閉することにより一次コイルの電流の断続させ、2次コイルの高圧電流の発生のタイミングをコントロールしています。ディストリビュータの2階部分(デスビキャップ+ロータ)はコイルで発生した高圧電流を各シリンダに流し分ける役目を果たしています。1階部分は12Vの電流でタイミングを制御、2階部分は15000Vの電流を各気筒へ配分、と別々の仕事、回路を扱っています。実際の配線作業の接続方法や各パーツの外観については写真の通りです(ただし、ポイント式の例)。

以上はポイント式の場合の回路ですが、昭和50年くらいから以降の車にはセミトランジスタとかフルトランジスタ式と呼ばれる点火方式が採用されている場合があります。

セミトラはポイント式と同じくコンタクトポイントを用いて機械的な電流の断続を行います。ポイントとの違いは、コンタクトポイントに流れる電圧が0.5V程度の微弱なものに抑えられている点です。トランジスタによる増幅機能を利用して、接点を通過する電圧をできるだけ微弱なものに弱めることでポイントの負荷、劣化を防ぎ、点火精度や耐久性を向上させるメリットがあるとされます。

フルトラは機械的な断続機構であるコンタクトポイントそのものを排除して、電磁コイルや光センサを用いて無接点で信号発生をおこない、その信号をトランジスタで増幅して2次回路の電圧発生タイミングをコントロールする機構です。物理的な接点をもたないことから、耐久性や高回転でのタイミング精度をさらに向上させるメリットがあるとされます。

判別方法として、フルトラやセミトラの場合、点火コイルの上にイングナイタと呼ばれる四角いトランジスタ回路がくっついていいます。さらにデスビの中をのぞいたときにコンタクトポイントがあればセミトラ、リラクタと呼ばれる接地点をもたない機構になっていればフルトラということになります。

ちょっとやっかいなのは、セミトラやフルトラには後付けの社外品のものも多く、回路や配線にバリエーションがあることです。ただし、セミトラの場合には基本的にはポイントが残されているはずなので、最後はイグナイタを経由する回路をスキップして、もとのポイントの回路で繋げばそれでも点火回路としては成立するはずです。(下図、青色部分を省略して、コイルの一次回路マイナス端子とポイントの配線を復活させればポイント式に戻る。)

セミトラ セミトランジスタ回路・配線図(青色部分をバイパスすればポイントにもどる)

フルトラ フルトランジスタ回路・配線図(ポイントがなくなり、一次電流の断続回路から消耗部品をなくすことができる)

■ 発電・充電系回路 配線図

始動系と点火系が完成すればエンジンは始動可能となりますが、発電機能がないとやがてバッテリを消費してしまうので走り続けることはできません。始動、点火、発電の回路が完成すれば、車が始動し走り続けるためのエンジン系の電装の主要な機能がそろったことになります。

発電系統は以下の3つのステップがそろってはじめて機能します。

① 発電(ただし交流) Stator

② 交流を直流に整流 Rectifier

③ 発電電圧を監視、15V以下に制御 Regulator

③の制御を電磁リレーを使って接点の開閉で管理するタイプはチリル式とよばれ、リレーの物理的なサイズから、オルタネータとレギュレータは別体になっています。トランジスタを埋め込んだ集積回路で管理するタイプをIC式といい、小型化できることからオルタネータに内臓されています。近年の高性能化したオルタネータはほぼ全てIC化されており、もともと外付けレギュレータタイプの車にICオルタネータを流用する場合には配線や端子の数が異なってきます。

実作業に際してはオルタネータのケースにキャストされている端子の略記号を頼りに、どの端子がどの役割かを区別します。ICタイプとチリル式では必要な接続端子や端子の略記号が異なっています。また、オルタネータの製造メーカによって、この端子の略号に若干のバリエーションがあるようです。

それぞれの略記号の意味や各端子の役割を知っていた方が選ぶべきケーブルの太さや応用がきき、理解度も深まると思います。

外付けレギュレータの端子

A: Alternator Currentの略でしょうか。直流に整流された発電電流をオルタネータから出力してバッテリに送り充電させる端子。また、レギュレータはこの端子から発電電圧を検出し、F端子を通じてオルタネータに送られる励磁電流の増減を制御する(VC2)。

IG: Ignition端子の略。Ignition電源を取る端子。発電装置なのに発電には電源を必要とします。F端子を通じてオルタネータの初期励磁のための電流を送るための電源取り込み端子。

F: Field Coil端子の略。発電開始のきっかけとなる励磁電流をオルタネータへ送る端子。

N: Neutral Sampling端子の略。ステータの中性点での電圧検出のための端子。この回路の電流が流れるとリレー(VC1)の働きによりL端子の回路が絶たれてチャージランプが消えます。

L: Lamp端子の略。ステータでの発電が認識されるとリレーにより消灯。

IC内臓オルタネータの端子

B: Battery出力端子。発電電流をバッテリに送りだす。

IG: Ignition電源端子。発電を開始するための励磁電流をIG電源から得る。

S: Sensor端子。バッテリ付近から発電電圧を検出するための端子。ICでここから検出した電圧が12V~15Vになるように管理。

L: Lamp端子。チャージランプの接続用端子。

S端子、L端子についてはケースにキャストがないものもありますが、そんな場合には左のようにコーションステッカーに図示されていたりします。(左下、凸型の枠はコネクタの形状とそれぞれの端子の位置を示していると思われます)

]]>普段は勇ましいSOLEX・WEBER、車検場ではビクビクひやひや

車検の期限が近づくと誰しも憂鬱な気分になりますが、旧車をユーザ車検で通すとなると特に気になるのが排ガス検査への対応ではないでしょうか。平成10年度の規制前に製造された4サイクル4輪自動車の場合、アイドリング時の排気ガスが以下の基準値を下回っている必要があります。

CO(一酸化炭素) 4.5%以下

HC(炭化水素) 1,200 ppm以下

車検を前にしてあなたの車が今、運よくこの値をクリアしているようであれば、それ以上手を触れずにそのままそっと検査コースに持ち込みましょう。点火時期の調整なり、キャブの調整なりは、検査に合格した後で心ゆくまで整備するのが正解です。というのも、旧車、特に昭和50年以前のいわゆる未対策車は製造時の規制値が緩慢であったことに加え、経年劣化でキャブや燃焼環境の状態も良くないために、なかなか値が安定しません。テスタ屋さんで何とか調整してもらってコースに持ち込んでも、コースでの測定ではもう基準値を超えてしまっているということも度々です。また、そもそもテスタ屋さんも忙しいのでこうした手間のかかる旧車の調整は決して歓迎されません。以前、事前に調整したはずの510が検査に落ちてしまい、車検場近くのテスタ屋さんに駆け込んだことがります。お世話になったのはかなり年配の気さくな感じの整備士さんでしたがエンジンフードを開けてSUキャブを見つけると思わず”うわ、こりゃ最悪の奴だあ。。”と口走っていました。ちなみにこのテスタ屋さんはそんなことをいいつつも最後まで根気よく調整に苦心していただいて何とか無事合格することができました。その節はありがとうございました。

話を戻して、では運悪く基準値を超えてしまっている場合はどのように調整すればいいのでしょうか。ソレックスやSUなどの場合、非常に微妙な調整になってくるのでテスタがないと、なかなか難しいのも事実ですが、だからといってテスタがあれば誰でも簡単に調整できるかというと、そういうものでもありません。闇雲にいじっていてもどんどんこじれていきます。テスタの利用方法、調達方法は後で考えるとして、ここでは規制対象となっているCOやHCの発生の理屈を理解して、その性質に沿って調整方法、対処方法を考えてみましょう。

COとHC

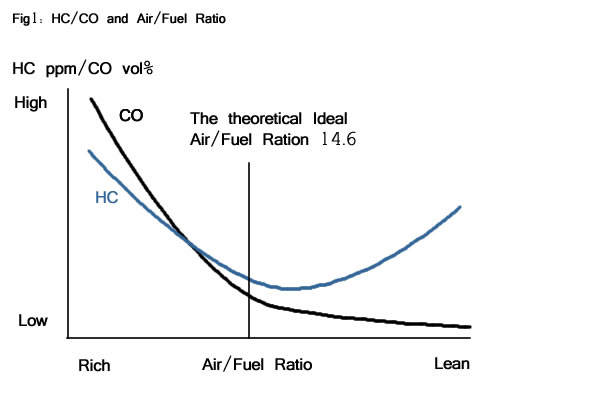

本来ガソリンは充分な空気(空気中の酸素)のある状態で完全燃焼するとCO2(二酸化炭素)とH2O(水蒸気)に変化します。化学記号からも察しがつくように、CO(一酸化炭素)はガソリンに比べて空気(空気中の酸素)の量が不十分なときに不完全燃焼状態から発生します。ということは充分な空気の供給を行い完全燃焼しやすい環境をつくれればCOの発生は防ぐことができるはずです。つまり混合ガスのガソリンが薄ければ薄いほど発生しにくくすることができることになります。

ではHCの方はどうでしょうか。HC(炭化水素、Hydro carbon)は未燃焼ガスとも言われて、ようするに燃えそこなった混合ガスがそのまま排出されたものです。混合ガスが濃すぎれば、燃えきらずに排出されるHCが増えることになりますし、うす過ぎれば失火の確率が高くなりやはりHCは増加します。濃すぎず、薄すぎずの理想的な混合ガスの空気と燃料の比率(理論空燃比)は重量費で燃料1:空気14.7と言われていますが、燃料を使いきる(燃やしきる)経済空燃比は1:16~17と言われています。未燃焼ガスを排出しない、という観点で考えた場合、後者の経済空燃比(Best Economy A/F Ratio)付近をねらうのがよさそうです。

またHCは燃えそこないですから点火プラグの性能、燃焼室の状態により火、火炎伝播不良によっても増加します。排気バルブおよびバルブシートの機密不足、また、高回転時にあわせたバルブタイミングのオーバラップや点火タイミングの調整、変更なども、混合ガスの一部が燃えきらないまま排出されてしまうことになるためにHCの発生増加につながります。特にオーバラップの激しいハイカムを組んだり、バルブタイミングを変更しているハイチューンエンジンで調整が困難を極めるのはこのためです。

まとめると、

■ 混合ガスの燃料を薄めにすればCOを下げることができるが、下げすぎると失火や火炎伝播の不良からHCが増加し始める。

■ HCを下げるにはガスが燃えきる環境を整えることが必要。混合ガスの濃さは理論空燃比よりもやや薄め、燃料の燃え残りがもっとも少なくなる経済空燃比付近をねらう。HCは燃えそこないの燃料そのものなので点火状態、点火タイミング、排気バルブタイミング、燃焼温度などもHC濃度に影響を与える。

以上のポイントを踏まえて、実践的なキャブのアイドル調整の手順を考えてみます。

① 事前準備(基本環境): バキュームホースなどからのエア吸い込み、ツインキャブなどの場合はスロットルの同調など事前に点検・調整。バルブタイミング、カムシャフト変更している場合はノーマルに戻す。点火時期も指定のタイミングに調整しておく。

② 事前準備(点火系): 点火プラグは良好なものに交換。できれば、ロータ、デスビキャップ、ハイテンションコードなども点検、交換をおこない最善の点火環境を確保しておく。

③ ガスの混合比調整: ガスの濃さは失火の発生しない範囲、回転が不安定とならない範囲でアイドルアジャストスクリュー等で薄め(Lean)に絞っていく。この過程でエンジンの回転が上がってくるようであれば、回転数を適宜基準レベルまで下げる。

④ エンジン回転数調整(CO対策): 以上をやってもCOが高い場合:回転が不安定とならない範囲(HCが基準内にある範囲)でスロットルアジャストでさらに回転数を下げていく。それでも下がらない場合には点火時期を変更して数値の変化を見ながら調整してみる。

⑤ エンジン回転数調整(HC対策): 以上をやってもHCが高い場合:COが基準値を超えない範囲で回転を上げて、アイドリング、点火状態を安定させることでHCを下げる。それでも下がらない場合には点火時期を変更して数値の変化を見ながら調整してみる。

整備書や本来の設計に基づけば③までの調整が適切になされれば排ガスは規制値をクリアできるはずです。また、③までの調整手順は性能を最大限に引き出す上での本来のキャブ調整と同じ手順にほかなりません。が、やはり古い車は一筋縄ではいかない場合が多いので、④⑤のような調整を必要とすることになります。この辺の調整になるとアイドリングを不自然に低く(高く)しなければならなかったり、アイドリング時にあわせた点火タイミングとすることで中・高回転でのパワーがスポイルされてしまう結果となることもあります。それでも、これらの調整作業でうまく基準に収まればよしとしてあげてください。

以上の作業を行っても基準値に入らない場合には燃焼室、バルブの機密不良やキャブレタの不調の可能性もあります。何しろ例えば昭和50年の規制前の車などはもう製造から30年以上の月日が経過している訳ですから、HW的な問題、障害を改善しないとどうにもならない、というケースもありえます。なお、未確認ですが冒頭のテスタ屋さんのアドバイスによると、COに関してはエキパイからエア(2次空気)を取り込ませると排気管の中で空気(酸素)と化学反応してCO2となり若干値が下がることがあるんだよな、とのことです。

また、冒頭に書きましたように、旧車の燃焼環境はいろいろな事情からとても気まぐれに変化します。極端な話、ひとふかししただけで、もう全く違う値になってしまうこともあります。粘り強くポイントを探っていく根気が必要ですが、うまくブレークスルーできればどんどん値が下がる局面は必ずやってきます。事実上の変数は混合比(アイドルアジャストスクリュー)、アイドリング回転(スロットルアジャストスクリュー)、点火タイミング(デスビシャフト)が主なものですから、上のポイント、理屈をイメージしながらスウィートスポットを追求してみてください。

HC・COテスタ・アナライザー

ところで、上のような微妙な調整をつきつめていく上ではHC、COを計測できる環境が必要になってきます。新品のテスタは非常に高価(30万~)です。知り合いの整備工場など、つてのある方は頼み込んでみる、あてのない方は車検場周辺のテスタ屋さんにコースの検査時間終了後の比較的ひまな時に相談してみるなどの方法が考えられます。運よく貸してもらうことができたときにはくれぐれも注意して取り扱いましょう。プローブを刺したままふかしたり、長時間さしっぱなしにするとフィルタやテスタ自身を痛めることになります。非常に大切な商売道具ですから細心の注意を払い厚意に報いるのが礼儀というものです。

また、比較的旧式のアナログ式のテスタであればオークションや中古機械商などでも流通していますので余裕のある方は買ってしまうという手もありです。オークションでは1~5万、OH済みの中古販売で5~10万くらいでしょうか。また、プロの方はデジタルへの買い替えが進んでいるので、工場の奥にアナログの中古が眠っている可能性もあります。うまくすれば安くゆずってもらえるかも知れません。公正ガス、フィルタなどはメーカに問い合わせればだいたい入手できるようです。多少の精度的な問題はあっても、最適値(最低値)を探る目的なら充分です。テスタがあると車検での調整はもとより、出力空燃比(Best Power A/F)、経済空燃比(Best economy A/F)といったポイントをHC、COの計測値から実証的に追求していくこともできます。

さて、どうしても環境がない場合について、検査コースを何度も通すという手もなくはないですが、数値的に開きが大きかったり、調整方向、方法についてのイメージができていない場合には何度やっても解決する保証はないので、やめておいたほうがいいでしょう。また、これも誰が言い始めたかも定かでない都市伝説ですし、決しておすすめしませんが人間テスタという荒業もあります。冒頭の理論のとおり、HCはガソリンそのものです。また、完全燃焼してCOが低下している場合には化学反応によりCO2と同時に水蒸気(H2O)が多く発生します。この傾向を利用してガソリンくささと湿気の具合をもとに濃度を判断しようというものです。実際の値は分からなくても基準値をクリアしていたときのガス臭と湿気を記憶しておいて、それに近くなっていればOKと。。。。みなさんご存知のとおりCO(一酸化炭素)は車内へ排気ガスを引き込んでの無理心中やら家庭内でも暖房器具、給湯器などの換気不良から死亡事故に至るガス中毒の定番中の定番ガスであり、空燃比不調のエンジンの排気ガスにはこの物質が大量に含まれていることをお忘れなく。

]]>

自動車のエンジン電装・配線・回路の基本

■ 複雑化した自動車電装をひも解くカギ

クラウン・センチュリークラスになると使用されているハーネス(電気配線)の数は2000を超え、その総延長は3Kmを超えるそうです。排ガス規制後に燃料噴射の電子制御化が急速に進むとCPUやセンサを繋ぐ電装が自動車の電化の複雑さを加速させました。時期を前後して快適性の向上も貪欲に追及されるようになり、パワーウィンドウ、アンテナ、ミラー、シート、スライドドア、ステアリングのパワーアシスト、ドアロック、ナビゲーション、ETC、とにかく考え付く装備は片っ端から電動化されてきました。だいたい考えてみればハイブリッドだ、EVだと、原動力自身も電気化される時代になりました。運転さえも技術的には完全自動化が可能なレベルにあるとかないとかいう話も聞きます。制御するのはセンサでありコンピュータであり、つまりは電気。もはや運転手が居眠りすると起こしてくれたり、衝突しそうになるとブレーキかけてくれる車も普通に売られているそうで。。

そんなオール電化時代に全く逆行する話になりますが、そもそも車の電装にはあると便利だけどなくてもなんとかなるものと、ないと車が動かないものがあります。ここでは電装回路の”旧皮質”ともいうべき究極的に必要かつ基本的なエンジン電装回路に絞って、その仕組みと原理を整理してみました。様々な機能や回路が付け足されて複雑怪奇にみえる電装系の核心部分がみえると、不思議とその他の回路の系統の区別や理解も整理がついてくるというツボの部分ではないかと思います。

■ エンジン電装の本来の姿

コンピュータを使っていない車の場合、車の走行に最低限必要な電装(エンジンエレクトリカル)は基本的には以下の3系統(但し、燃料ポンプが機械式でなく電磁ポンプの場合には4系統?)ではないでしょうか:即ち① エンジンを始動する回路 ②圧縮混合気に点火する回路 ③発電してバッテリに充電する回路 (④燃料を圧送するポンプの回路)。

突き詰めて考えると①の始動に関してはかつては手動のクランキングでエンジンを始動する車もありましたし、小排気量の単車などではいわゆるキックによる始動、マニュアルミッションの4輪では押し掛けという手動始動テクもあります。また③の発電についても、とりあえず短時間動かせはいいということであればフル充電のバッテリーがあれば発電がなくても1時間ぐらいは普通に車動かすことができる場合もあります。だから本当の究極と言う意味では②だけという考え方もありますが、この3セットがそろって初めて始動して走り続けるという基本動作が一通りできるようになるわけで、この3セットの回路と仕組みを理解することを目標としたいと思います。

① 始動系 セルモータ、マグネットスイッチ

② 点火系 コイル、ディストリビュータ、スパークプラグ

③ 充電系 オルタネータ、レギュレータ

それぞれのパーツのどの端子に何をつなぐ、という配線方法をおさえれば部品交換には対応できるかもしれませんが、それだけではトラブル時の応用もききません。前置きしたように作動原理や理屈を整理しながら作業の要点を整理してみることにします。

■ 始動系回路 配線図:

理屈を知らないまま、線と線をやみくもに繋いでいても面白くありません。実作業の前に理屈の整理から。エンジン始動のための回路は2つあります。ひとつはスタータモータ自身を回転させるための電流を流す回路。エンジン始動のクランキングには強大なトルクが必要なため、大電流が流れます。もうひとつはこの大電流のON-OFFを室内からコントロールするためのマグネットスイッチの回路。マグネットスイッチはスタータモータ用の電流のON-OFFと同時にレバーを介してセルのピニオンギアを押し出し、フライホイールとセルモータのピニオンギアとの物理的断続(噛みあわせ)もコントロールしています。

実際にはスタータモータとマグネットスイッチは一体となっています。どちらの回路もマイナス側はスタータの固定ボルトを通じてエンジンブロックもしくはミッションのケースに接地アースされているので、セルモータ本体につながっている配線は2本のみ。大電流が流れるスタータモータ回路はバッテリから太いケーブルが直接配線されているので、簡単に区別がつきます。マグネットスイッチの回路はセルの回転の間だけ接続し、エンジンの始動と同時にOFFにする必要があるので、ボタン式やリターンスプリングのついたスイッチとした方が扱いやすくなります。

不動車や長期放置車両の場合、キーをひねってもカチンという音だけで、セルがまわらない場合があります。これはマグネットスイッチのレバーが固着しているとかフライホイールとモータのギアが噛み込んでしまっていることが原因の場合が多いです。ハンマの柄などでこづくと何事もなかったかのように復活することも多いです。また、セルモータの回転には強大な電流が必要となるので回路のケーブルの劣化や端子・接続部の接触の不良によって、セルの回転、始動が極端ににぶくなってしまいますので注意が必要です。

また、基本ですが不動車ではセルの始動の前にエンジンにオイルが入っているか、プーリーにレンチをかけてクランキングさせることができるか(エンジン自身は固着していないか)等、セルや回路以外の要素はあらかじめチェックしておく必要があります。

■ 点火系回路 配線図:

無事セルが回ったら、次は点火系統にトライしてみます。

やはり、まずは理屈をおさえましょう。点火系統もおおまかには2つの回路からできています。ひとつは点火コイル内にあるコイル(1次コイル)に電流を断続的に流す回路。もうひとつは、この1次コイルに電流が遮断されたときに、電磁誘導作用によりコイル内のもうひとつのコイル(2次コイル)に発生する12000V~15000Vの高圧電流が流れる回路。実際に火花を飛ばすのはこの高圧電流の方で、接続にはハイテンションコードと呼ばれる専用のケーブルが使われています。1次コイル側の回路は12Vの電流の断続のタイミングをコントロールすることで火花の飛ぶタイミングを制御します。

イグニッションコイル

2次コイルに高電圧の発生する原理は、電磁石の自己誘導作用、相互誘導作用という現象を利用しています。一般的な現象として、コイルに電流を流すと磁力が発生しますが、この電流を遮断すると、一時的に磁力を保とうとする力が作用して逆起電力と呼ばれる電圧が生じます(自己誘導)。また、コイルのそばにコイルをおいて片方のコイルに電流の変化(=磁力の増減)が発生すると、もうひとつのコイルに起電力と呼ばれる力が生じて電圧が発生します(相互誘導作用)。さらにその2つのコイルの巻き数に差をつけると発生電圧にも差が生じさせることができます。1次コイルで電流遮断時に起電力により発生する電圧は300Vにものぼり、さらにこの電圧発生による相互誘導作用で2次コイルには12000V~15000Vの高圧電流を発生させることができます。(後述のトランジスタ点火では、この1次コイルの逆起電流がトランジスタを破壊しないようにダイオードが用いられます)

ディストリビュータ (デスビ)

ディストリビュータはキャップ部分とボディの部分で別々の役割を果たしています。ボディ部分のカムとコンタクトポイントは接点を開閉することにより一次コイルの電流の断続させ、2次コイルの高圧電流の発生のタイミングをコントロールしています。ディストリビュータの2階部分(デスビキャップ+ロータ)はコイルで発生した高圧電流を各シリンダに流し分ける役目を果たしています。1階部分は12Vの電流でタイミングを制御、2階部分は15000Vの電流を各気筒へ配分、と別々の仕事、回路を扱っています。実際の配線作業の接続方法や各パーツの外観については写真の通りです(ただし、ポイント式の例)。

以上はポイント式の場合の回路ですが、昭和50年くらいから以降の車にはセミトランジスタとかフルトランジスタ式と呼ばれる点火方式が採用されている場合があります。

セミトラはポイント式と同じくコンタクトポイントを用いて機械的な電流の断続を行います。ポイントとの違いは、コンタクトポイントに流れる電圧が0.5V程度の微弱なものに抑えられている点です。トランジスタによる増幅機能を利用して、接点を通過する電圧をできるだけ微弱なものに弱めることでポイントの負荷、劣化を防ぎ、点火精度や耐久性を向上させるメリットがあるとされます。

フルトラは機械的な断続機構であるコンタクトポイントそのものを排除して、電磁コイルや光センサを用いて無接点で信号発生をおこない、その信号をトランジスタで増幅して2次回路の電圧発生タイミングをコントロールする機構です。物理的な接点をもたないことから、耐久性や高回転でのタイミング精度をさらに向上させるメリットがあるとされます。

判別方法として、フルトラやセミトラの場合、点火コイルの上にイングナイタと呼ばれる四角いトランジスタ回路がくっついていいます。さらにデスビの中をのぞいたときにコンタクトポイントがあればセミトラ、リラクタと呼ばれる接地点をもたない機構になっていればフルトラということになります。

ちょっとやっかいなのは、セミトラやフルトラには後付けの社外品のものも多く、回路や配線にバリエーションがあることです。ただし、セミトラの場合には基本的にはポイントが残されているはずなので、最後はイグナイタを経由する回路をスキップして、もとのポイントの回路で繋げばそれでも点火回路としては成立するはずです。(下図、青色部分を省略して、コイルの一次回路マイナス端子とポイントの配線を復活させればポイント式に戻る。)

セミトラ セミトランジスタ回路・配線図(青色部分をバイパスすればポイントにもどる)

フルトラ フルトランジスタ回路・配線図(ポイントがなくなり、一次電流の断続回路から消耗部品をなくすことができる)

■ 発電・充電系回路 配線図

始動系と点火系が完成すればエンジンは始動可能となりますが、発電機能がないとやがてバッテリを消費してしまうので走り続けることはできません。始動、点火、発電の回路が完成すれば、車が始動し走り続けるためのエンジン系の電装の主要な機能がそろったことになります。

発電系統は以下の3つのステップがそろってはじめて機能します。

① 発電(ただし交流) Stator

② 交流を直流に整流 Rectifier

③ 発電電圧を監視、15V以下に制御 Regulator

③の制御を電磁リレーを使って接点の開閉で管理するタイプはチリル式とよばれ、リレーの物理的なサイズから、オルタネータとレギュレータは別体になっています。トランジスタを埋め込んだ集積回路で管理するタイプをIC式といい、小型化できることからオルタネータに内臓されています。近年の高性能化したオルタネータはほぼ全てIC化されており、もともと外付けレギュレータタイプの車にICオルタネータを流用する場合には配線や端子の数が異なってきます。

実作業に際してはオルタネータのケースにキャストされている端子の略記号を頼りに、どの端子がどの役割かを区別します。ICタイプとチリル式では必要な接続端子や端子の略記号が異なっています。また、オルタネータの製造メーカによって、この端子の略号に若干のバリエーションがあるようです。

それぞれの略記号の意味や各端子の役割を知っていた方が選ぶべきケーブルの太さや応用がきき、理解度も深まると思います。

外付けレギュレータの端子

A: Alternator Currentの略でしょうか。直流に整流された発電電流をオルタネータから出力してバッテリに送り充電させる端子。また、レギュレータはこの端子から発電電圧を検出し、F端子を通じてオルタネータに送られる励磁電流の増減を制御する(VC2)。

IG: Ignition端子の略。Ignition電源を取る端子。発電装置なのに発電には電源を必要とします。F端子を通じてオルタネータの初期励磁のための電流を送るための電源取り込み端子。

F: Field Coil端子の略。発電開始のきっかけとなる励磁電流をオルタネータへ送る端子。

N: Neutral Sampling端子の略。ステータの中性点での電圧検出のための端子。この回路の電流が流れるとリレー(VC1)の働きによりL端子の回路が絶たれてチャージランプが消えます。

L: Lamp端子の略。ステータでの発電が認識されるとリレーにより消灯。

IC内臓オルタネータの端子

B: Battery出力端子。発電電流をバッテリに送りだす。

IG: Ignition電源端子。発電を開始するための励磁電流をIG電源から得る。

S: Sensor端子。バッテリ付近から発電電圧を検出するための端子。ICでここから検出した電圧が12V~15Vになるように管理。

L: Lamp端子。チャージランプの接続用端子。

S端子、L端子についてはケースにキャストがないものもありますが、そんな場合には左のようにコーションステッカーに図示されていたりします。(左下、凸型の枠はコネクタの形状とそれぞれの端子の位置を示していると思われます)

]]>■旧い規格のタイヤ、ビンテージタイヤのサイズの見方、読み方、新しい規格への換算のポイント

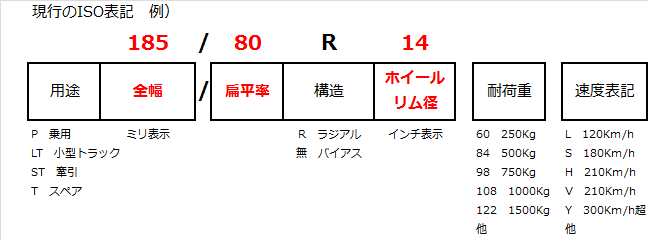

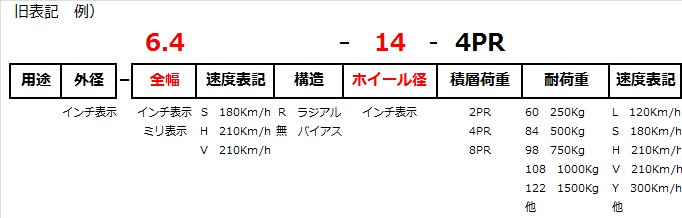

今日では自動車のタイヤのサイズ表記はISO規格に統一されていますが、これは70年代以降にラジアルタイヤやロープロファイルタイヤなどが急速に普及し、 タイヤの構造やかたちにいろいろなバリエーション出てきたことに対応して設定されたものです。旧車、ビンテージカー、クラッシックカーなど、70年代以前の車のタイヤサイズの表記方法は、このISO規格とはだいぶ違う形式になっています。このことから、現在手に入るタイヤと当時の指定サイズタイヤとのサイズ換算・比較に困ることがよくあります。

また、旧車やビンテージカーのタイヤサイズの表記には製造された年代が違うと、同じ数字表示でも違うサイズを示しているというさらにややこしいケースもあります。 例えば、初代セドリック(30型)と3代目セドリック(230型)スタンダードの指定タイヤサイズはともに 6.40 14 4PR となっていますが、これはそれぞれ違うサイズのタイヤを意味しています。 タイヤメーカのサイトにあるタイヤ表記の解説などを検索・参照すると、“6.40”はタイヤ幅を “14”はホイールサイズ “4PR”は積層数強度 を示す、という解説はたくさん見つかりますが、 “あれ、でもそうすると外径や扁平率はどこでわかるの?”という当然生じる疑問には何も説明がなくて、もやもやは深まっていくばかりです。

でも、実際はたった二つの約束事さえ押さえておけば、このモヤモヤは簡単に解くことができます。旧い規格のタイヤ、ビンテージタイヤのサイズの見方、読み方、新しい規格への換算のコツをまとめてみましたので、是非ご一読ください。

■ 現行表記ルール

まず、ポイントの説明の前に、現在のISO表記の基本ルールをおさらいしておきます。

サイズを示す赤色の数値は必ず表記されますが、性能や用途に関する黒色の表記は省略されることがあります。 黒色の項目の表示はサイズ情報とは関係のない表示とも言えるので、ここでは無視してかまいません。黒字の各項目の記号、数値は欄下にまとめてみました。ここには肝心のタイヤ外径の数値がありませんが、外径は赤字部分の情報から以下の式で求めることができます。

全幅(ミリ) × 扁平率 X 2 + リム径(インチ) × 25.4 = タイヤ外径(ミリ)

165 X 82% X 2 + 14 X 25.4 = 626 mm

■ 旧表記ルールと変換方法

以上を踏まえて、旧表記を理解(翻訳)するためのポイントは以下の二つです。

ポイント① むかしは扁平率を変えるという発想自体が無かったので〜1965年までは92%、それ以降は82%で固定だった。このため表示がない場合には製造年代に応じてどちらかを当てはめればよい(*)。

ポイント② 外径・全幅の数値はミリ表示の場合とインチ表示の場合がある。ミリ表示の場合はそのまま、インチ表示の場合はミリ換算すればよい。

(*)この当時標準の扁平率に従っていない場合などは扁平率ではなく外径が全幅の前に表記される。(今時の四輪駆動など)

これだけです。つまり、①当時あたりまえすぎて省略されていた扁平率をあてはめ、②インチ表示をミリ換算、すればISO表記になります。 これを踏まえて、先ほどのセドリックの例に当てはめてみます。

30型は1960年発売なので、当時の規格では扁平率92が省略されていることになります。 また全幅の表示が6.40とインチ表示なので、これをX25.4でミリ換算すると162.56ミリとなります。 よって6.40 – 14 はISO表記にすると 165 / 92 – 14 相当、ということになります。 外径は上の式から 659mmとなります。

一方、230型は71年発売なので、扁平率82が前提省略されているので 6.40 – 14 はISO表記にすると 165 / 82 – 14 相当ということになります。 よって外径は626mm。 ちなみに230型でもハードトップの設定は 175SR-14 という指定になっています。 これはISO表記にすると 175 / 82 R 14 S 相当ということになります。 外径は同様の式から642mmとなります。

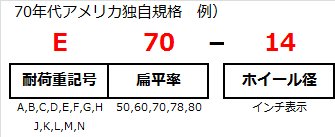

■ 70年代アメ車独自規格

ついでにもうひとつ、70年代にアメリカで一時期だけ採用されていた規格にAlpha-Numericというのがあります。耐荷重区分をアルファベットで表記し、これと扁平率とリム径でサイズ表記します。耐荷重はタイヤの容積(空気の入る容量)に比例するので、サイズも大きくなります。表示項目な少なくてシンプルですが、肝心のサイズが直感的、一義的にわからないこともあってか、ISOのスタイルのとってかわられました。しかし、マッスルカーブームのピーク時に採用されていた規格なので、アメ車、マッスルカー用のタイヤや、その影響を受けた国産の当時モノにはよく出てきます。

よく登場するサイズの換算値は以下の通りです。

各表記の相関関係と、主な純正採用車両をMEMO欄にまとめておきますのでご参照ください。

]]>グリースの種類、使い分け、使い方ガイド

機械の性能や寿命を最大限に引き出す上で大切なことってなんでしょうか。 地味ながらあなどれない要素に、適切な潤滑、油をきらさない、ということがあると思います。 エンジンオイルには結構気を使う方も多いですが、車にはそのほかにも潤滑を必要とるする場所がたくさんあります。 そんな中にはオイルのような液体で潤滑できない部分も多く、そういう部分にはグリースが用いられます。 シャーシや駆動軸など、普段目にする部分ではないので、おろそかになりがちですが、こうした部分の潤滑、グリスアップが いきとどいたマシンは、どことなくいきいきとしてくるものです。 しかし、あまりに色々な名称のグリースが商品として出回っているため、どれをどこに使っていいものか、何を買い揃えるべきか、どのように使い分けるべきか、などなど違いが正直よくわかりません。

おそらく、グリースをとっつきにくくしている最大の原因は、グリースの名称や分類のテキトーさからくる煩雑さなのではないかと思います。 例えば、ホームセンタや自動車工具店にいくとたくさんのグリースが商品としてならんでいます。 シリコングリース、モリブデングリース、シャシグリース、万能グリース、スプレ-グリース ブレーキ鳴き止めグリース、ラバーグリース、カップグリース、ベアリンググリース たくさんあって、どれを買っていいかわからない訳ですが、増ちょう剤の分類では実はここにあげたグリースは全部リチウム石鹸グリースだったりもします。 シリコングリースは潤滑油(基油)の名前から、モリブデングリースは添加剤の名前から、シャシグリースは使用する場所の名前から、万能グリースは使用目的から、スプレーグリースにいたっては 使用形態からと、そのネーミングにはほとんど統一的なルールがありません。このため、必要以上にグリースの種類や使い分けが複雑かのうような印象をあたえてしまっていますが、 実際にはグリースの性格・性能を決める本質的な要素は2つないし3つしかありません。ホームセンタにならぶ様々なグリースのバリエーションは、使用目的に応じてこの調合をチューニングしたものに他なりません。だから、モトネタになっている素材のおおまかな特徴・優劣をおさえると、各種グリースの特徴や使い方も見えてきます。適切なグリース選択のための実践的知恵として知っておくべきポイントを整理してみました。

■グリースの分類:

グリースは粘度を調整して半固体にしたオイルです。だから基本的には潤滑のためのオイル(基油)とオイルを半固体にして保持しておくための物質(増ちょう剤)の組み合わせから成っています。これにさらに使用目的や使用環境に応じて性能や特性を強化するために添加剤が配合されることがあります。つまり、この三つの要素でグリースの性格が決まってきます。

① 基油

潤滑剤、つまりオイルそのものですから、潤滑性能を左右します。普通のグリースの多くは鉱物油が基油となりますが、潤滑対象となる物質との相性により使い分けられます。代表的な例はゴムを含んだ部品に使うグリースです。グリースやオイルの選択ではゴムや樹脂への攻撃性に注意する必要がありますが、その性格を決めるのもこの基油の性質です。ラバーグリース、カップグリースなどの名称でブレーキシリンダなどゴム・樹脂対金属用のグリースが売られています。ラバーグリースにはゴムへの攻撃性のない化学合成油(ポリグリコール系、ポリエーテル系など)や植物系の基油が使われます。シリコーンは耐熱性、安定性、ゴムや樹脂との相性も良いとされますが、金属対金属の潤滑には不向きとされ、樹脂対樹脂の潤滑に向くとされます。フッ素はいずれの面でも高い性能を示しますが価格が高価です。

② 増ちょう剤

増ちょう剤はオイル(基油)を抱えこんで半固体状態に保持する機能を担っています。なので、まさにグリースとしての特徴的な性能、耐水性、耐熱性、せん断安定性などを左右します。非常に乱暴ですが主な増ちょう剤の特徴をおおざっぱにグレード分けすると以下のようになり、カルシウム→リチウム→ウレアの順番に高級・高性能になっていきます。

- カルシウム石けん 耐水性・安価大量使用 → シャーシグリース

- リチウム石けん 耐水性・耐熱性・価格含めた総合バランス → シャーシ、ベアリング、その他ほとんどの一般のグリース

- ウレア さらに耐水性・耐熱性・総合バランス高 → 上位グレードシャーシグリース、高負荷ベアリンググリース、耐熱箇所用潤滑

- ペントナイト 高耐熱 → ブレーキ鳴き止めルブ、耐熱箇所用潤滑

③ 添加剤

さらに、使用目的や使用環境に合わせて各種添加剤が配合されます。具体的には防錆、安定化、固体潤滑などの強化をねらって添加されます。中でも多いのは極圧耐性を上げるためにモリブデンやグラファイトなどの固体潤滑剤が添加されるケースです。一般的にモリブデングリースと呼ばれることが多いのでモリブデンを基油とする潤滑剤かのような印象を与えますが、モリブデンは固体(粉末)であり、鉱物油などを基油とするリチウム石けんグリースに添加されるのが一般的です。モリブデンを添加するねらいは、乱暴にいうと基油が受け持つ通常の潤滑状況を超えるような事態があったときに、モリブデンの固体潤滑機能でしのぐことをねらったものです(例えば、砂など異物の混入、基油の潤滑許容範囲を超えた衝撃、ギア同士のかじりなどの極圧発生)。普及している例としては、砂利を噛みこむリスクの高い重機・建機や衝撃をうけやすいFF車のドライブシャフトのアウタ・ボールジョイントなどに使用されます。なので、平常時の潤滑範囲はあくまで基油および増ちょう剤の性能に依存しますので表記が省略されていることが多いですが基油や増ちょう剤の質も重要です。また、極圧が発生したときには、そこにモリブデンが介在していなければ意味がありません。沈殿しやすい固体粉末であるモリブデンをどのようにして均一に潤滑部に付着させ、保持させるか、という技術的課題が出てきます。この辺は増ちょう剤の質はもとより、各メーカの独自技術に依存する領域のようですが、この点も品質・性能を左右します。同じ物性から、エンジンなどの組み付け用ルブにもモリブデンを添加したペーストが使用されます。ブレーキの鳴き止めグリースには振動や共鳴を吸収するクッション性と高耐熱性が求められることから銅粉などが添加されます。

■使い分け:

以上の各素材の特徴と給油脂箇所の環境を考慮した場合、標準的にそろえておくべきグリースはどのようなものになるでしょうか。 少ない種類で幅広くカバーすると考えた場合、以下のようなものを常備しておくのが一般的ではないでしょうか。

金属-金属一般 鉱物系の基油のリチウム系のシャシグリースもしくはベアリンググリース

金属-ゴム一般 ゴムを犯さない基油(植物油、ポリグリコール油)のリチウム系のラバーグリース

樹脂-樹脂一般 シリコーンを基油とするリチウム系の万能グリース

無駄に高い機能のグリースを使いたくない、という場合にはリチウム系のベアリンググリースとカルシウム系のシャシグリースを用意して、耐熱が必要な場所と不要な場所で使い分けた方が経済的かもしれません。 フロントハブのベアリングやロッドエンドのボールジョイントのグリースを全交換するといった場合、かなりの量が必要となります。 レース車両や高速巡航する大型トラックなどのフロントハブなど、さらに高い耐熱性が求めれれる場合にはさらにウレア系+添加剤の入ったシャシグリース・ベアリンググリースなどもあるようです。 あたりのついていないサラのパーツの組み込みや、異物の混入による焼きつきなどのリスクのあるパーツにはモリブデン配合のものも高級グレードとして商品化されています。 モリなんとか、という商品名となっていることが多いです。 この他、以下のような特定の作業をする場合には専用品を用意・使用するのが一般的です。

ドライブシャフトのボールジョイント モリブデンを添加したリチウム系グリース

ブレーキの鳴き止め 銅粉などを添加したペントナイト系グリース

その他注意点:

① 混ぜるな危険: 種類のことなるグリースを混和すると、性能が著しく低下することがあります。補充する場合には既存のグリースの種類とあわせる、もしくは全入れ替えが望ましいとされます。 また、同じ理由から、グリースの選択の際には基油や増ちょう際の情報についてある程度の表示のあるものが望ましいといえます。

②過ぎたるは及ばざるが如し: グリースの充填量は多すぎても少なすぎても悪影響が出ることがあります。フロントハブのベアリングは典型例で、ベアリング部分への充填はもとより、円周部の”たまり”部分にもグリスをつけておかないと発熱で粘度が下がったグリスが遠心力で周辺部に偏ってしまったり、劣化したグリスの補給不良を生じたりします。一方で過度の充填はもともと伝熱性の低いグリスの放熱を妨げ、帯熱の結果劣化を早めることがあります。ブレーキ関連もギア・シュウドウ部への過度のグリスがパッドやディスクに飛散すると制動能力を著しく損なうことがあります。

③ カップグリース: 上の文章内ではカップグリースはラバーグリースと同義で使いましたが、シャシグリースと同義語でカップグリースという呼称が使われることもあるようです。ややこしいですが全く別のグリースです。

]]>